摘要:分析了煤炭輸送控制系統的關鍵問題,利用西門子PLC S7-200軟件,結合氣動技術、傳感器技術,通過對各控制環節邏輯關系分析后,對煤炭輸送控制系統的控制環節進行了設計。該系統能與上位機進行通訊,實現地上在線監控,提高了煤炭輸送過程中的自動化程度和安全性。

關鍵詞:PLC;煤炭輸送;控制系統;設計

0 引言

隨著制造業自動化程度的不斷發展,煤炭的輸送過程控制也逐漸實現了自動化。為了減少因多機械造成的井下安全隱患,提高礦井中的作業效率,就需要將煤炭的挖掘、輸送及分揀有機地結合起來。通過分析與考察,本文提出一種新型的煤炭輸送機的控制系統設計方案,此裝置包括裝煤機械手、煤炭帶式傳輸裝置及觸摸顯示裝置等。利用西門子S7-200 PLC編程軟件,結合氣動裝置、光電傳感器、變頻器、步進電機等實現了裝煤機械手的驅動,進而實現了煤炭的準確有效傳輸,并可以根據工位的需要調節傳感器及限位開關的位置。

1 煤炭輸送控制過程分析

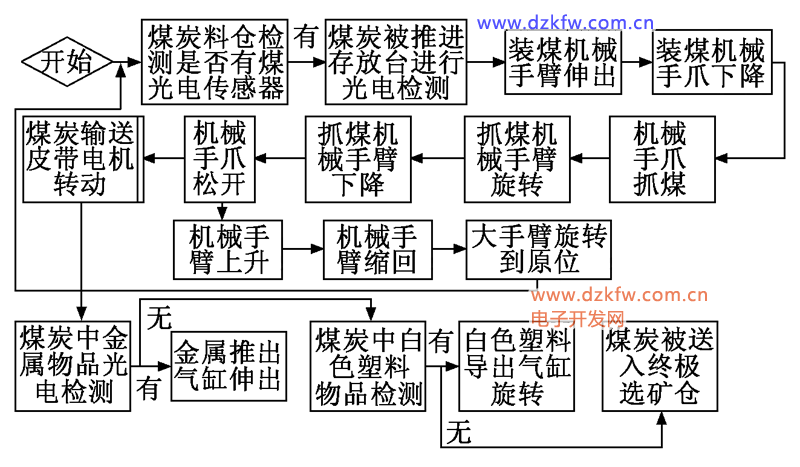

針對目前煤炭輸送以人工控制為主的情況,以氣動裝置、傳感器、PLC為控制核心實現井下煤炭輸送自動控制系統,煤炭輸送機的控制流程如圖1所示。

2 煤炭輸送機控制系統氣動控制系統設計

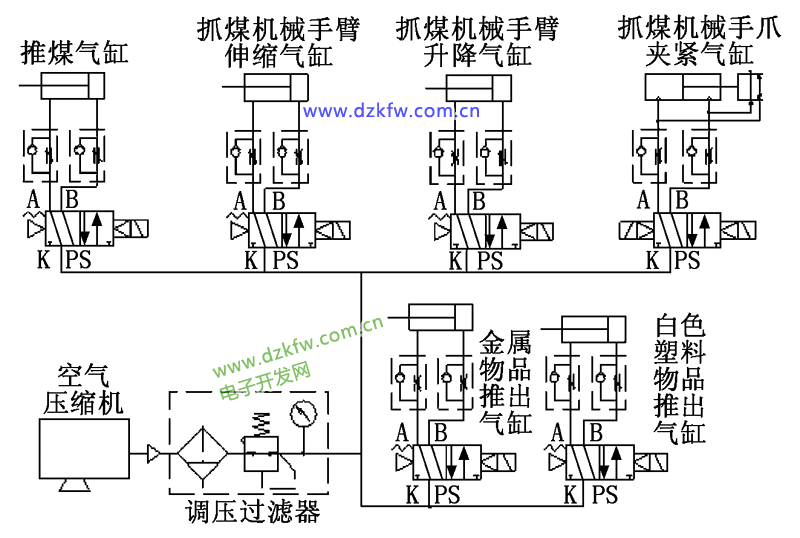

氣動控制是既經濟又安全可靠的一種控制方式,在煤炭輸送控制系統中,煤炭的推出、抓煤機械手臂伸縮和升降、手爪的夾緊及煤炭中金屬及塑料物品的推出等動作都利用氣缸來實現,通過6個電磁換向閥對6個氣缸進行控制。煤炭輸送機的氣動控制原理如圖2所示。

3 基于PLC的控制系統設計

3.1 煤炭輸送機控制系統硬件設計

3.1.1 I/O端點分配

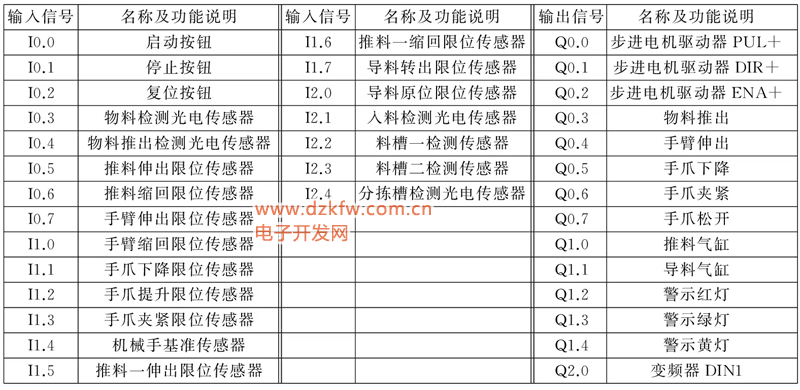

控制系統通過輸入端子將傳感器、行程開關等輸入信號傳遞給PLC,PLC經過程序運行和處理后再把輸出信號通過輸出端子輸出,這些輸出信號主要是對傳輸機的電磁閥、變頻器等進行控制,根據要求,輸入點數為I0.0~I0.7、I1.0~I1.7、I2.0~I2.4共21個,輸出點數為14個,CPU型號為226可編程控制器。內部程序主要使用移位指令完成。控制系統I/O分配表如表1所示。

3.1.2 PLC外圍接線設計

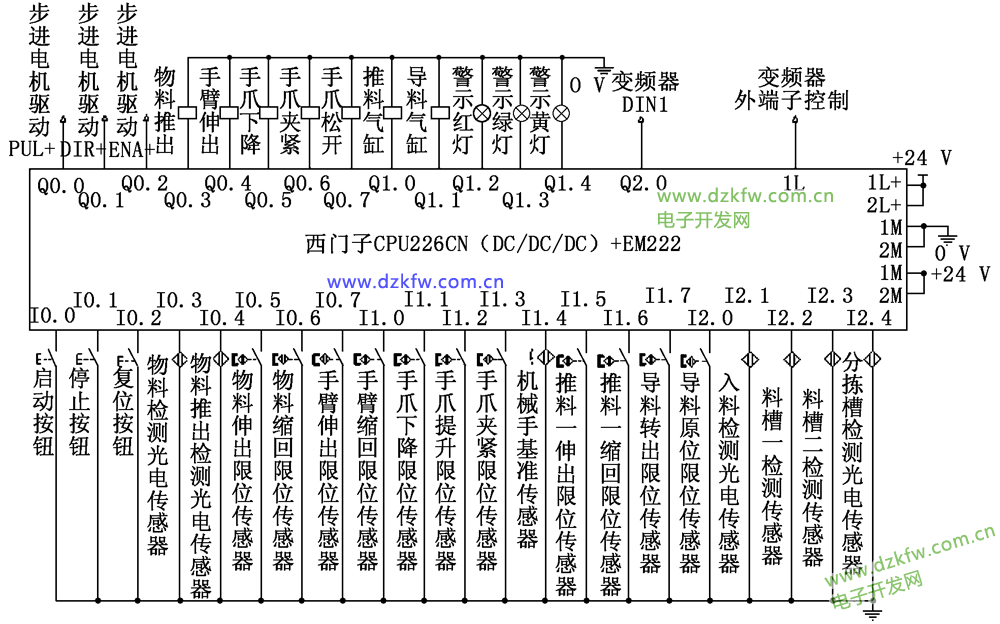

PLC外圍接線圖如圖3所示。

3.2 煤炭輸送機控制系統程序設計

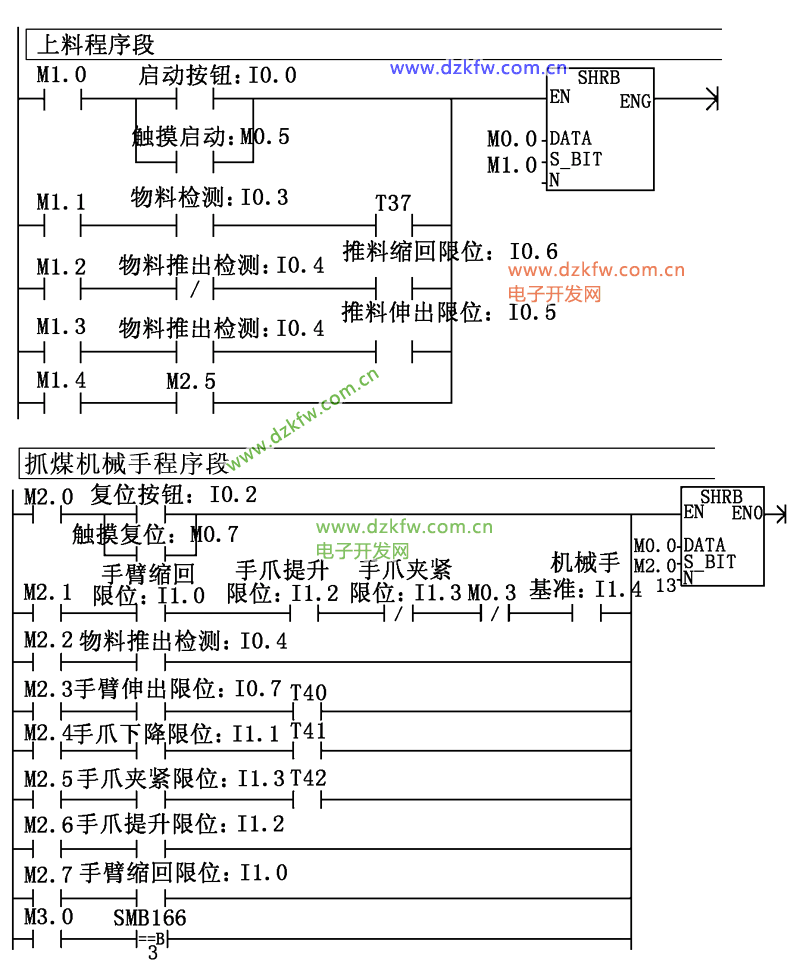

PLC上電啟動后首先執行內部初始化,且可以根據觸摸屏實現手動和自動的轉換。該系統設計采用了主程序和子程序調用的功能,在遇到故障后可以隨機調用其中一段子程序進行檢修。該控制系統程序主要包含的程序段有上煤檢測程序段、抓煤機械手抓煤程序段、煤炭運輸程序段、煤炭雜物檢測與分揀程序段,并能進行相應的程序狀態監控,實現故障復位。部分程序段如圖4、圖5所示。

表1 煤炭輸送機控制系統I/O分配表

輸入信號名稱及功能說明輸入信號名稱及功能說明輸出信號名稱及功能說明I0.0啟動按鈕I1.6推料一縮回限位傳感器Q0.0步進電機驅動器PUL+I0.1停止按鈕I1.7導料轉出限位傳感器Q0.1步進電機驅動器DIR+I0.2復位按鈕I2.0導料原位限位傳感器Q0.2步進電機驅動器ENA+I0.3物料檢測光電傳感器I2.1入料檢測光電傳感器Q0.3物料推出I0.4物料推出檢測光電傳感器I2.2料槽一檢測傳感器Q0.4手臂伸出I0.5推料伸出限位傳感器I2.3料槽二檢測傳感器Q0.5手爪下降I0.6推料縮回限位傳感器I2.4分揀槽檢測光電傳感器Q0.6手爪夾緊I0.7手臂伸出限位傳感器Q0.7手爪松開I1.0手臂縮回限位傳感器Q1.0推料氣缸I1.1手爪下降限位傳感器Q1.1導料氣缸I1.2手爪提升限位傳感器Q1.2警示紅燈I1.3手爪夾緊限位傳感器Q1.3警示綠燈I1.4機械手基準傳感器Q1.4警示黃燈I1.5推料一伸出限位傳感器Q2.0變頻器DIN1

圖4 上煤檢測程序段 圖5 抓煤機械手程序段

4 在線監控及通訊

本文所設計的控制系統是由PLC、觸摸屏、電控設備、數據交換設備、信號采集裝置等組成。PLC負責完成信號處理、邏輯判斷、故障診斷和參數記憶等功能。通過傳輸機上的數據采集模塊采集煤炭的重量信號來確定是否開啟自動挖掘機,輸送機的傳送量、上煤情況、每個分揀口的輸出情況、傳輸電機的定子溫度、軸承的溫度等各參數經過數據采集模塊采集后再經過轉換顯示在地面的觸摸顯示屏上,若出現超標情況,控制系統將出現報警信號,井上人員可以根據情況進行調整或緊急停車,實現地面監控站的實時監控。

5 小結

利用氣動技術,以西門子S7-200型PLC為核心開發了煤炭輸送機控制系統,通過對其邏輯關系的研究進行了程序設計,增強了井下煤炭輸送的可靠性。通過觸摸屏MT506MV可以實現井下輸送機各工作界面的切換,進行故障的實施巡查及控制方式轉換,還可以對其進行遠程控制,提高了煤礦生產的安全性。總之,該控制系統的使用將大大提高井下煤礦作業的自動化程度,為煤礦安全生產提供了一定保障。

參考文獻:

[1]朱霞情.PLC技術在煤礦帶式輸送機中的設計與應用.煤礦機械,2013,34(9):229-231.

[2]蘆艷芳,朱貴憲.基于PLC的電梯控制系統設計.煤炭技術,2011,30(8):53-55.

[4]李業亮,歐陽名三,謝春福,等.基于S7-300 PLC的工作面輸送設備監控系統.煤礦機械,2014,35(1):183-185.

[5]姬清華.新型機電一體化運煤機械手的PLC控制設計.煤炭技術,2012,31(8):24-25.

文章編號:1672-6413(2016)04-0162-03

收稿日期:2015-11-08;

修訂日期:2016-05-15

作者簡介:王素粉(1981-),女,河南周口人,講師,碩士,主要從事機械制造及自動化方面的教學與研究工作。

中圖分類號:TP273∶TD5

文獻標識碼:A

Design of A Coal Conveying Control System Based on PLC

WANG Su-fen

(Department of Mechanical and Electrical Engineering, Sanmenxia Vocational and Technical College, Sanmenxia 472000, China)

Abstract: The key problems of coal conveying control system are analyzed, and a coal conveying control system based on Siemens PLC S7-200 is designed, which is combined with pneumatic technology and sensor technology. The logic relationship of control links is analyzed, the communication of the control system with the upper machine is designed, and the online monitoring is realized, the automation level of coal transportation is improved.

Key words: PLC; coal conveying; control system; design

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底