一、電弧焊概述

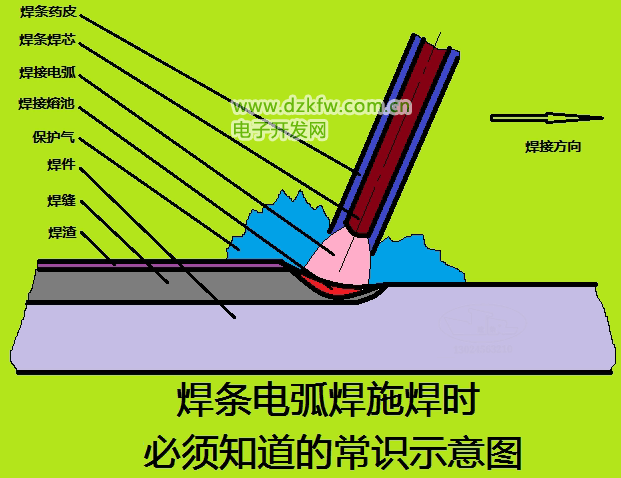

隨著工業生產的發展和科學技術的進步,焊接已成為一門獨立的學科,其中焊條電弧焊是工業生產中應用最廣的焊接方法。焊條電弧焊是用手工操縱焊條進行焊接的一種焊接方法,焊接時電弧在焊條端部和工件之間“燃燒”,并將其局部加熱到熔化狀態,熔滴在氣、渣聯合保護下進入熔池,隨著電弧向前移動,熔池金屬逐步冷卻結晶而形成焊縫。

另外,需要注意一點,電弧長度(也就是起弧后焊條尖端和母材的距離)應始終保持在兩毫米左右。原則上電弧長度以不超過焊條直徑為準。

二、焊條電弧焊的焊接常識

1,焊條電弧焊的焊條按用途分有:碳鋼焊條、低合金鋼焊條、不銹鋼焊條、堆焊焊條、鑄鐵焊條、鎳及鎳合金焊條、銅及銅合金焊條、鋁及鋁合金焊條、低溫焊條、結構鋼焊條、鉬及鉻鉬耐熱鋼焊條、特殊用途焊條等。但是對于活潑金屬(如鈦、鈮、鋯等)、難熔金屬、小于1mm的焊件及大批量生產等不宜采用焊條電弧焊。

2,焊條電弧焊的電源通常采用陡降的電源外特性,最好以恒流加“外拖”特性電源,能保證電弧燃燒穩定;而不宜采用恒壓外特性電源,因其在弧長波動時焊接電流波動較大,使電弧不穩。

3,焊條電弧焊中仰焊是最難的,正確的操作方法是:采用最短電弧長度、較小直徑的焊條、稍快的焊接速度和合適的焊接電流;多層焊時可采用月牙形或鋸齒形運條方式焊接,擺幅不宜太大,焊道應薄一點。仰焊不能采用長弧、大電流、慢速焊等手法。

4,橫焊時應選擇較小直徑的焊條,配合恰當的焊條角度和運條方法,以短路過度形式進行焊接,多道焊接運條的角度還應根據焊縫所在位置適當改變焊條角度,以使電弧推力對熔滴產生承托作用,進而形成良好的焊縫;不這樣的話,熔化金屬在重力作用下發生流淌,進而引起上側產生咬邊,下側產生焊瘤、未焊透等缺陷,成形惡化。

5,立焊時應采用適當的運條角度和適宜的運條方式,使用較小的電流進行短弧焊接,通常普通焊條是從下往上焊接,向上移動的速度要均勻;也有專門的下向焊的焊條。

6,角焊時焊條在焊接方向的傾角一般為65~80°,電弧的指向應偏向厚板,以使兩板加熱溫度相同,在多層焊時應根據焊道位及板厚調整焊條角度,以保證焊縫成形良好;如角焊工件方便翻轉,一般將工件轉到船形焊位置進行施焊。切忌厚薄板角焊時焊條不偏移,容易引起兩板溫差大,產生焊縫單邊、咬邊、頂角焊不透、夾渣等缺陷,使焊縫成形不良。

7,引弧后將電弧稍拉長或在理起焊點8~10mm處起弧,對焊縫端頭(接頭)進行必要的預熱,或適當擺動,待形成熔池后再將電弧縮短至2~4mm,開始正常焊接;焊接重要結構時,應制作起(收)弧板,進行起弧和收弧,這樣可得到熔深與熔寬均勻一致的焊縫。不能電弧引燃后立即轉入正常焊接狀態,容易產生氣孔、未焊透、夾渣等缺陷。

8,在一般焊接過程中(除鑄鐵焊補有時須拉長一點弧長),電弧長度應小于活等于焊條直徑,即采用短弧焊接,特別是采用堿性焊條是,一定要用短弧焊接才能保證焊接質量。如電弧過長會使電弧燃燒不穩定焊縫表面的魚鱗紋不均勻、焊縫熔深減小、飛濺增加、產生氣孔等缺陷。

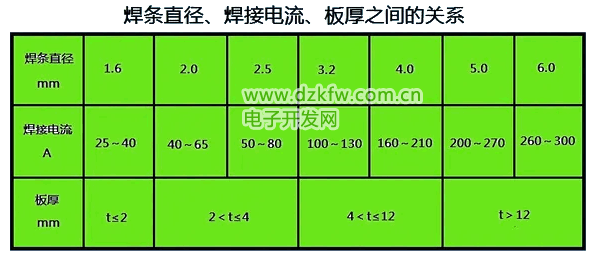

9,焊條電弧焊的參數主要是焊接電流,通常合適的焊接電流是焊接成敗的關鍵;而相當一部分焊工喜歡用大一點流施焊,相對使用過小電流的焊工非常少,因為大電流可以加快焊接速度。使用過大的焊接電流,不僅會使焊條尾部過熱(甚至發紅),部分藥皮脫落或失效,氣渣保護效果變差,造成氣孔、飛濺、凹坑,而且極易產生咬邊、燒穿、晶粒粗大等焊接缺陷。

10,薄板對接焊時一般不開坡口,可采用較慢一點的焊速進行直線短弧焊接,通過調節焊條的傾角及弧長來控制熔渣的運動和熔池成形。焊接時不宜橫向擺動,否則容易引起夾渣、咬邊和焊縫不平整等缺陷。

11,通常焊接時焊條直徑一般應根據工件厚度、接頭形式、焊接位置和焊接層數,并參考焊接電流的大小來選取。對于非平焊位置焊接和開坡口多層焊的第一層應采用較小直徑的焊條;立焊、橫焊、仰焊所用焊條均比平焊時小;厚板所用焊條較粗但不宜超過板厚。

12,收弧時要注意填滿弧坑,常用的焊縫收弧方法有:劃圓圈收弧、反復斷弧收弧、回焊收弧外接收弧板收弧等。當一道焊道焊完時,如果立即拉斷電弧則會形成低于焊接表面的弧坑;過深的弧坑不僅影響外觀,而且使收尾處強度減弱,并易造成應力集中或形成弧坑裂紋。

13,引弧方法一般有:劃擦引弧法和直擊引弧法。操作時力度要適中,劃或擊要干凈利落。否則,如果引弧動作太快或焊條提得過高,不易建立穩定的電弧,可能起弧后又熄滅;引弧動作如果太慢,又會使焊條和工件粘在一起,產生長時間短路,使得焊條過熱發紅,造成藥皮脫落,也建立不起穩定電弧。

14,對于大間隙一般采用三點焊接法,并注意焊道的焊接順序。除了鑄鐵鑲塊焊補外,絕大多數大間焊接不宜放置金屬填充物,因為必然會產生未焊透缺陷、使焊腳增高影響焊件強度。

15,直流電弧最大的缺點是會發生電弧磁偏吹,造成電弧不穩定,嚴重時根本無法焊接,尤以大電流、深坡口、角焊等情況最為強烈。避免產生磁偏吹的措施有:使用交流電源焊接、正確選擇電纜線接入位置、調整焊條角度、減少接頭間隙采用短弧焊接等。

16,薄板焊接要采用直流反接。在選擇焊接電源的極性時,主要是根據焊條性質和焊件所需的熱量來決定,一般為獲得較大的熔深厚板焊接可采用直流正接,而薄板焊接時為防止焊件燒穿,宜采用直流反接。

17,堿性焊條應采用直流焊接(部分可交直兩用)。堿性焊條與強度級別相同的酸性焊條相比,其熔敷金屬延展性和韌性高、擴散氫含量低、抗裂性能強。但堿性焊條的工藝性較差,采用交流焊接時電弧穩定性差、飛濺多、焊縫成形不良。因此,采用堿性焊條焊接時,無論是薄板還是厚板均需采用直流反接并用短弧焊接。

18,對于焊件厚度大于6mm,為了焊縫有效厚度、焊透、改善成形,一般應將焊接部位加工成Y形、X形、U形等各種形狀的坡口,并進行多層焊或多層多道焊。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底